Avis aux amateurs de couteaux pliants traditionnels ! Deux marques françaises font leur apparition a

Dossier

•

Lames européennes et japonaises : le jeu de la complémentarité

Jumelages de cuisiniers professionnels ou en formation, déambulations touristiques dans le quartier de Kappabashi, globalisation culturelle, marketing du sushi… La source de l’engouement pour les lames japonaises est multifactorielle. Plus élégantes, plus tranchantes, elles font l’objet d’un tas d’éloges. Mais qu’en-est-il vraiment ?

Le savoir-faire des Japonais, maîtres de la préparation culinaire et

la décoration des assiettes, repose sur une logique : les aliments

doivent être découpés pour être saisis facilement avec des baguettes. Pour cela, il est nécessaire de disposer d’outils adaptés. Côté

couteaux, ils peuvent compter sur des lames façonnées selon des techniques millénaires, qui suivent le même modèle de conception que les

katana, les armes les plus tranchantes possible.

Pour Michel Hourvitz, directeur commercial France de la marque Kai, leader sur le marché du couteau japonais, la précision des lames japonaises ne se limiterait pas à une utilité pratique et esthétique, elle aurait des conséquences sur les qualités nutritionnelles des aliments découpés : « Lorsqu’un produit est incisé avec une lame japonaise, l’aliment n’est pas endommagé, ses cellules ne sont pas éclatées. L’air ne pénètre pas, l’oxydation est évitée. Le cuisinier conserve le goût, mais aussi les valeurs nutritionnelles de l’aliment, etc. L’utilisation régulière de lames japonaises a une incidence réelle sur la santé de ceux qui les utilisent. » Fabien Bourly est une référence sur le marché coutelier français, surtout lorsqu’il s’agit de couteaux japonais. En plus de proposer aux chefs étoilés la réalisation de couteaux sur-mesure, le coutelier et forgeron gère sept boutiques en France et se rend fréquemment au Japon pour en rapporter le meilleur. Il est désormais le n°1 en France de la vente en ligne de couteaux de cuisine japonais haut de gamme.

« La demande a émergé dans les cuisines des étoilés au milieu des années 2000. Aujourd’hui, dans la gastronomie, le parc coutelier est majoritairement japonais. Ces lames répondent à des exigences de finesse. » Un avis que nuance Frédéric Moyon, responsable d’Arcos France : « S’il est vrai que les chefs possèdent tous dans leur panoplie un ou plusieurs couteaux japonais, ils utilisent majoritairement des lames européennes correspondantes à leurs usages et à leurs contraintes en termes de solidité et d’entretien. » Pour Laurent Fleurot, responsable marketing chez H. Beligné & Fils, si les couteaux japonais ont, plus récemment, séduit les particuliers c’est que, outre leur efficacité, ils ont fait l’objet d’une réelle promotion : « L’image de la coutellerie a été dépoussiérée grâce à de nombreux partenariats. Nous prêtons régulièrement nos couteaux pour des émissions comme Top Chef, Master Chef, ainsi que pour des tournages de films. Il y a 15 ans, les accessoiristes ne juraient que par des lames européennes. Aujourd’hui les lames japonaises sont de plus en plus demandées. Regardez Cyril Lignac ! Dans son émission, Tous en cuisine, le chef préféré des Français n’utilise que des lames japonaises. »

FORMATS ET DESIGNS ADAPTÉS

Pourtant, de la mise en forme de la lame – découpée ou forgée – au meulage, en passant par le traitement thermique de l’acier, le polissage ou encore le montage du manche, les étapes de fabrication d’une lame japonaise ou européenne sont sensiblement les mêmes. Le néophyte aura tendance à penser que la principale différence entre les couteaux du pays du soleil levant et ceux du vieux continent réside dans leurs formes et leurs tailles.

Fabien Bourly qui propose 40 marques et plusieurs milliers de références dans ses différents points de vente, en témoigne : « Prenons l’exemple du couteau de chef. Les modèles français mesurent majoritairement 20 cm avec une variable de ± 1 cm. Au Japon, l’équivalent du format chef est proposé en 18, 21, 24, 27, voire 30 ou 33 cm. De même pour le sujihiki (trancheur en japonais, NDLR).

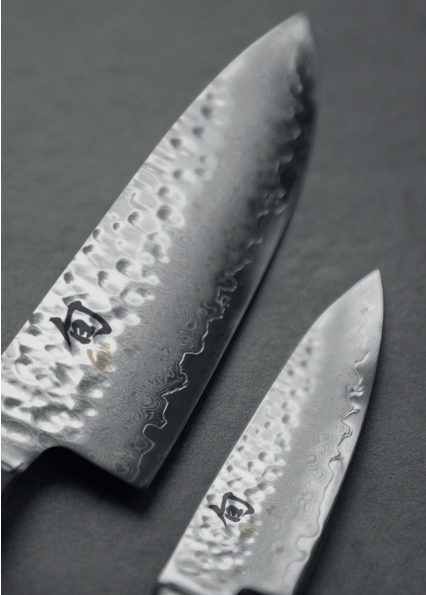

LES COUTEAUX JAPONISANTS BLUFFENT LE CONSOMMATEUR

Victimes de leurs succès auprès des consommateurs, les couteaux japonais sont une cible de choix pour la copie et, depuis peu, une nouvelle catégorie de couteaux tentent de conquérir le marché. Damassés, martelés, alvéolés, ils reprennent tous les codes esthétiques des couteaux japonais, mais leur fabrication se fait dans l’empire du milieu. « Depuis 2 ou 3 ans, on voit émerger des lames chinoises qui imitent les japonaises. Elles sont généralement fabriquées en acier AUS8, un acier dur qui permet d’obtenir un angle de 17° tout en étant relativement résistant, observe Clément Colin (Agora-Tec). En termes de performance, de design et de prix, c’est un entredeux intéressant qui s’adresse aux budgets plus serrés. En surfant sur la méconnaissance des Occidentaux, ils obtiennent, chaque année, de nouvelles parts de marché. La progression de cette nouvelle catégorie est vraiment rapide. »

Le cuisinier japonais ajuste la taille et adapte la forme du couteau qu’il

utilise selon l’aliment qu’il entend découper, mais également selon son

propre gabarit. Le cuisinier de 1m90 n’utilise pas les mêmes couteaux

que celui de 1m60. » Pour Michel Hourtvitz, les amateurs de lames

verront également dans leur design des éléments différenciants : « Les

couteaux japonais ont une mitre droite tandis que celle d’un couteau européen traditionnel descend jusqu’au talon de la lame. Cette différence

donne la possibilité à l’utilisateur d’exploiter l’intégralité de la lame et de

l’affûter sur toute sa longueur. Elle contribue à alléger le couteau japonais

pour une pénibilité du geste amoindrie. Certains fabricants européens

ou asiatiques proposent des designs similaires, mais l’origine de cette

forme demeure japonaise. »

L’ÉMOUTURE AU CŒUR DE LA PERFORMANCE DE COUPE

La taille et la forme de la lame ont leur importance, mais pour résoudre le mystère qui entoure sa performance, il faut regarder l’outil de plus près. « Le tranchant vient avant tout de la géométrie des lames qui est ultratravaillée et ultrasoignée », explique Fabien Bourly. En effet, les fins connaisseurs s’accordent à dire que les lames japonaises doivent leur coupe inégalée à leur émouture et à leur angle d’aiguisage.

L’émouture désigne à la fois la partie de la lame qui s’amincit pour former le fil de la lame, mais aussi la façon dont elle s’amenuise. « L’angle d’aiguisage d’une lame japonaise est de 15° quand celle d’une lame européenne est de 25° », indique Michel Hourvitz. C’est celui-ci qui détermine la forme du fil de la lame. Avec un angle d’aiguisage supérieur à 20°, les fils des couteaux occidentaux prennent une forme de U. La coupe est, par conséquent, moins délicate et précise, mais s’affûtent facilement et rapidement. À l’inverse, plus l’angle d’aiguisage se rapproche de 0°, plus le fil de celle-ci épouse la forme d’un V. Si un tel tranchant est d’une efficacité redoutable et durable, bon nombre de fabricants européens l’estiment fragile.

UNE MATIÈRE PREMIÈRE QUI DIFFÈRE

Si les lames japonaises sont dotées d’une émouture si fine, c’est, en partie en raison de la composition des aciers utilisés pour leur confection. « Les Japonais ont investi énormément dans la recherche et le développement de la sidérurgie. L’acier utilisé dans la fabrication des lames japonaises est pensé pour les besoins de la coutellerie haut de gamme. Historiquement, en Europe, les couteliers utilisent des aciers à outil ou chirurgicaux », note Fabien Bourly. De cette R&D japonaise résulte des alliages dont la teneur en carbone est plus importante comme le détaille Michel Hourvitz : « L’entrée de gamme Kai est fabriquée à partir d’acier 6A/1K6. La teneur de carbone de cet acier avoisine 0,8 %, soit un taux deux fois plus élevé que celui de l’acier 4116 utilisé dans la fabrication des meilleures lames allemandes.

Dans le haut de gamme des lames japonaises, on retrouve fréquemment de l’acier VG10 issu des poudres. Il est composé à 1 % de carbone. Plus la teneur en carbone est importante, plus la lame est dure, plus l’émouture et l’angle d’aiguisage peuvent être fins et plus le fil peut être tranchant. »

À CHAQUE LAME SON ENTRETIEN

S’ils peuvent paraître menaçants, les couteaux sont des outils

plus vulnérables qu’il n’y paraît. Il importe de les protéger,

les entretenir et les affûter. Tous les fabricants ne partagent

pas la même vision des faiblesses de leurs lames mais sont

unanimes pour proscrire le nettoyage au lave-vaisselle. S’il

semble superflu d’évoquer la fragilité de certains manches

face à l’humidité, il convient de rappeler que la chaleur des

jets d’eau tord progressivement le fil des lames. D’ailleurs,

toutes ne sont pas égales face à l’eau. La dureté va souvent de pair avec une sensibilité à la rouille et une fragilité

accrues. Les lames japonaises seraient davantage concernées. Bon nombre de fabricants européens s’accordent à

dire qu’en plus d’être sujette à la corrosion, il est impensable

de désosser une viande avec une lame japonaise. Une

évidence que Michel Hourvitz tient à objectiver : « Théoriquement, plus la teneur en carbone est élevée, plus la lame

est fragile. Mais, dès lors qu’elle est utilisée normalement, il

n’y a pas de casse. La personne chargée des démonstrations

chez Kai France utilise les mêmes lames depuis près de

20 ans. » Côté rouille, si une tache apparaît, il est conseillé

d’aiguiser ou de polir la lame pour s’en débarrasser.

Mais aiguiser un couteau, pour ôter une tache ou maintenir

le tranchant, n’est pas chose aisée si le geste n’est pas maîtrisé. Les conseils diffèrent sur cette étape cruciale. Nathalie

Chabert, responsable marketing France du groupe Zwilling

– qui outre sa marque allemande éponyme bientôt tricentenaire, a acquis une usine japonaise à Seki (berceau de la

coutellerie japonaise) pour développer la marque Miyabi

– est pointue sur le sujet : « Plus l’acier de la lame est dur,

plus son tranchant sera incisif, en contrepartie plus difficile à

aiguiser pour retrouver l’angle d’origine. Si une lame européenne s’aiguise avec un fusil, un couteau japonais requiert

une pierre. L’affûtage à la pierre nécessite de l'entraînement

avant d’être parfaitement exécuté. Aussi, Zwilling a développé un aiguiseur équipé de trois types de pierres (plus

ou moins dures), et doté d’adaptateurs d’angle interchangeables selon les couteaux européens et japonais. »

Michel Hourvitz (Kai) ne partage pas totalement le même

avis. Selon lui, quelle que soit l’origine du couteau, l’unique

moyen de refaire le fil du d’une lame reste la pierre, à eau

ou à huile : « Si le fusil est un outil efficace pour entretenir

ou redresser le fil, il ne peut se substituer à la pierre. Seule

la pierre ou la meule peut refaire le fil. C’est pourquoi

Kai ne vend que des pierres, qui représentent des ventes

additionnelles non négligeables. » Pour ceux qui ne jurent

que par les pierres pour l’aiguisage, Fabien Bourly partage

un moyen mnémotechnique : « Les aciers durs s’aiguisent

sur une pierre de grains tendres et les aciers tendres sur des

pierres de grains durs. »

Clément Colin, responsable digital et produits chez Agora-Tec – qui importe et distribue des couteaux issus de productions françaises, espagnoles, allemandes, mais également japonaises et chinoises depuis 1995 – partage l’analyse : « Le couteau européen est généralement fabriqué en acier inoxydable X50CrMoV15 ou X50CrMoV13. Il possède une dureté qui oscille entre 56 à 59 HRC sur l’échelle de Rockwell.

C’est résistant, mais ça reste souple donc cela ne permet pas d’avoir un angle d’aiguisage inférieur à 20°. Les propriétés de coupe sont bonnes et la facilité d’affûtage avérée. L’acier des lames japonaises, à l’issue de son traitement thermique, avoisine les 63 HRC et permet d’obtenir une émouture fine et très tranchante. »

En effet, une fois découpée dans une plaque d’acier ou forgée, la lame reçoit un traitement thermique qui prend en compte la qualité de son acier pour lui donner des propriétés mécaniques particulières. « L’inox utilisé par Opinel n’est pas très dur à la base, détaille Benoit Sublet, directeur R&D, innovation et RSE chez Opinel. La pièce découpée est chauffée dans un four à plus de 1000°C et refroidit instantanément. Il s’agit de la trempe. Ces changements brutaux modifient la composition de l’acier pour lui conférer une certaine dureté qui permettra d’obtenir du tranchant, qu’il soit plus ou moins performant et qu’il dure dans le temps.

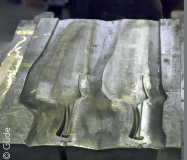

GÜDE, L’ART DE LA COUTELLERIE À SOLINGEN

Le mythe de Solingen est né au début de l'industrialisation. La rivière Wupper est liée à l'histoire de la ville allemande : c’est elle qui faisait fonctionner les meules des couteliers de Solingen. Puis avec l’invention de la machine à vapeur et du courant électrique, l’énergie hydraulique a été progressivement remplacée. C’est à Solingen qu’est installée l’entreprise familiale Güde depuis plus d’un siècle. •

Le matériau : tranchant et flexibilité « La qualité d'un couteau repose en premier sur le matériau, l'acier de la lame, affirme-t-on chez le coutelier Güde. Le matériau de la lame d'un couteau doit répondre à une multitude d'exigences, parfois contradictoires. Ainsi, pour un couteau tranchant, l'acier doit être dur, mais pas trop, et en même temps flexible, sans quoi la lame pourrait se casser. Mais il ne doit pas non plus être trop mou, sinon le couteau s'émousserait trop vite du fait de l'usure. Les couteaux de Güde sont fabriqués dans un acier à couteaux au chrome-molybdène-vanadium, à la dureté optimale d'environ 57-58 HRC (Rockwell). Les aciers plus durs, tels qu'ils sont souvent utilisés pour les couteaux asiatiques, sont plus sensibles à la corrosion et aux dommages en raison de leur pourcentage de carbone plus élevé. » En termes de tranchant, Güde privilégie un angle de coupe de la somme des deux côtés de la lame de 33° qui garantit selon le coutelier la performance, la robustesse et la stabilité. • La fabrication : forgé d'une seule pièce dans une matrice Les couteaux forgés dans une empreinte présentent une grande résistance du matériau, même en cas de sollicitations dynamiques. Lors du forgeage par matrice, l'ensemble de la pièce brute forgée est chauffé puis embouti. En revanche, lors du forgeage par compression, seule une petite partie, généralement celle centrale d'une bande d'acier, est chauffée et déformée.

La

méthode de forgeage par compression est généralement utilisée

pour des raisons de coûts, le résultat de forgeage pouvant être

obtenu étant très limité.

De plus, les degrés de liberté dans le design parlent en faveur du

forgeage dans la matrice. Comme toute l'ébauche forgée est emboutie, le langage des formes est libre, de la pointe de la lame

jusqu'au bout du manche. « Un langage des formes tel que

celui de la série Alpha, avec son double goitre typique de la

manufacture Güde, n’est possible que par le procédé de forgeage à la matrice. En comparaison, les couteaux asiatiques

ne sont souvent pas forgés d'une seule pièce. Souvent, les

lames sont soudées à la mitre, ce qui les rend vulnérables à

la corrosion, ou bien elles sont insérées dans le manche. »

• L’innovation : forme et fonction

Un couteau doit être agréable à tenir en main. Le design est

donc tout aussi important que le matériau, la fabrication et l'affûtage, car la forme détermine la fonction. De nombreuses séries

de la forge traditionnelle Güde se distinguent par leur double

mitre. La mitre désigne l'épaississement de l’acier de la lame.

La mitre (avant) entre le manche et la lame sert à la fois de

protection des doigts et de poids d’équilibre. La seconde, située

à l'extrémité du manche, permet d’équilibrer les couteaux. Cela

procure à l'utilisateur un travail agréable et sans fatigue.

La deuxième partie du processus, appelée “le revenu”, consiste via une seconde cuisson, à libérer un peu l’inox pour le rendre plus solide, moins cassant. C’est de la pâtisserie, chacun a sa propre recette, ses propres dosages. » Un acier peut donc voir sa qualité améliorée ou amoindrie par le traitement thermique. Cette étape de fabrication serait particulièrement maîtrisée à Solingen, bassin coutelier allemand. Pour Fabien Bourly, un autre élément doit être pris en compte pour mesurer la performance des émoutures japonaises : l’intervention systématique de l’Homme. « J’ai visité les ateliers Kai.

Comme dans de nombreuses usines européennes, les lames passent dans des machines Berger pour le meulage et le polissage. Mais, chez Kai, chaque lame est polie par la main de l’Homme qui, dans une production industrielle, réalise un travail aussi minutieux que celui d’un artisan. »

COMPROMIS ET COMPLÉMENTARITÉ

Quelques fabricants européens parviennent à obtenir des angles d’aiguisage aussi fins et précis que ceux des lames japonaises à l’instar d’Arcos ou WMF qui ont choisi d’utiliser un acier spécifiquement dédié à leurs besoins de couteliers, mais la plupart optent pour la durabilité du fil au détriment d’une plus haute performance de coupe. « La coutellerie est un domaine de compromis. Si nous ne partons pas sur des aciers aussi durs qui permettent d’obtenir l’aiguisage fin qui crée l’effet “waouh”, c’est parce que nous privilégions la durée du fil de la lame dans le temps et la facilité de son affilage », justifie Luc Simon, directeur général adjoint d’Opinel. La lame européenne serait donc au couteau ce que le SUV est à l’automobile : un outil passe-partout, résistant, polyvalent. Laurent Fleurot, responsable marketing et communication chez H. Beligné & Fils a matière à comparer et constate ce positionnement chez de nombreuses marques du continent : « Des lames neuves de chez Opinel, Zwilling ou encore Victorinox auront – à gamme équivalente – une performance de coupe moins impressionnante que des lames japonaises, mais elles auront le mérite de durer dans le temps et seront plus faciles à utiliser. On peut tout faire avec un couteau de chef de Zwilling. L’ergonomie et la manipulation sont faciles. Ces différences viennent avant tout du fait que nous n’avons pas les mêmes cultures alimentaires. » La polyvalence des lames européennes et la performance de celles japonaises font d’elles des outils particulièrement complémentaires.

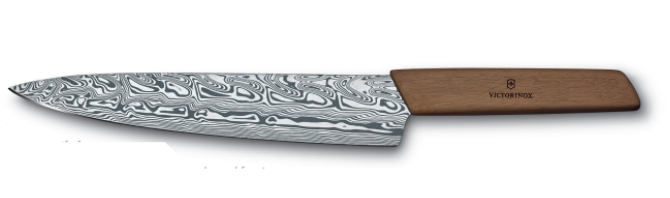

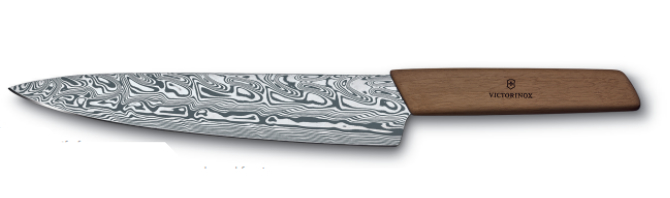

L’intégration, désormais quasi systématique du santoku aux gammes européennes en atteste. Opinel, Zwilling, Victorinox, Arcos, Jean Dubost, etc. : plus aucune marque ne fait l’impasse sur cette lame devenue un incontournable de la cuisine à l’heure où notre consommation de viande diminue. « Sa forme correspond à un certain type d’usage. Son fil plat en fait un hachoir efficace quand le fil courbe et la pointe fine du couteau chef invitent l’utilisateur à un mouvement de bascule », explique Frédéric Moyon, directeur commercial d’Arcos France. Dans son catalogue, la marque espagnole propose près de trois dizaines de lames santoku. Elle complétera prochainement sa gamme Nórdika avec trois spécialités nipponnes : la usuba, la yanagiba et la deba.

LUG, ULTRALUXE ET SAVOIR-FAIRE

Le fabricant français de couteaux pliants de luxe Lug, lancera prochainement Torix, un couteau d’office utilitaire au tranchant de 125 mm. La gamme s’articulera dans un premier temps sur un triptyque de 3 aciers.

L’utilisateur pourra choisir entre 2 aciers hautement carbonés (> 1 %) très employés par la coutellerie japonaise : les célèbres AUS10 3 plis et VG10 Damas, ou choisir la coupe hors norme de l’acier D2, dit superalliage, employé pour divers activités outdoor et militaires. Lug a mis l’accent sur le travail de ses lames se rapprochant des qualités japonaises les plus exigeantes. L’atelier installé sur les contreforts des volcans d’Auvergne, proposera des couteaux haut de gamme aux particuliers et aux professionnels sur son site web. “Couteau vu, couteau acheté“ car chaque couteau sera fait main pour l’unique, numéroté puis signé du sceau du coutelier l’ayant produit. Prix publics : 95 € (D2), 135 € (AUS10 3 plis), 155 € (VG Damas).

DES PRIX QUI SE DÉMOCRATISENT

En parcourant les catalogues des différentes marques, force est de constater qu’à date, le prix moyen d’un couteau japonais est supérieur à celui d’une lame européenne. « La devise, le transport impactent le prix. C’est d’autant plus vrai cette année. Heureusement, notre image de marque et l’image des couteaux japonais sont telles que la demande ne désemplit pas », se réjouit Clément Colin (Agora Tec). À cela s’ajoute le degré de finition de certaines lames damas qui en font de véritables pièces d’exception. Pour autant, le prix d’une lame japonaise n’est pas systématiquement plus élevé que celui d’un couteau européen. La gamme Wasabi Black chez Kai, certes plus performante qu’esthétique, le prouve et s’inscrit dans les tarifs intermédiaires.

« Le prix des lames japonaises varie énormément selon le processus de fabrication et le degré de finition. Il existe des lames à 40 € et d’autres à 2 000 €. Wasabi Black s’adresse à celles et ceux qui souhaitent se constituer une première malette de qualité, le particulier aguerri ou le jeune professionnel », illustre Michel Hourvitz. Fabien Bourly partage son point de vue : « Le couteau japonais n’est plus un produit foncièrement CSP+. Il est désormais accessible à tous. Le Japon a un niveau de main d’œuvre proche du nôtre et il sait parfaitement décliner son expertise à une grande échelle. »

LA COUTELLERIE : ENTRE TRADITION ET NOUVEAUTÉ

« Comme disait Maurice Opinel, la qualité d’un couteau se résume à son acier, son traitement thermique et son émouture, rappelle Luc Simon (Opinel). Après ça, chacun y va de sa petite innovation spécifique. » En effet, le secteur de la coutellerie demeure assez traditionnel et la fantaisie ne trouve généralement preneur qu’en grande et moyenne surface. Pour autant, après deux années de pandémie et des cahiers de commandes pleins à craquer contrariant le lancement de nouveautés, l’intensification de la concurrence internationale invite fortement les acteurs à se réinventer. Si certains cherchent à améliorer la qualité de la lame en peaufinant le traitement thermique de l’acier, d’autres tentent de se démarquer en proposant des manches résolument atypiques. À l’occasion de l’anniversaire de son siècle de savoir-faire, Nogent*** ose l’innovation éthique et dote, en 2023, sa gamme Classic pro de manches en matière biosourcée.

« Visuellement, on pourrait croire qu’il s’agit de polypropylène,

mais la matière est issue de la canne à sucre. En plus de participer à la

réduction de notre empreinte carbone, ces manches sont garantis au

lave-vaisselle », décrit Éric Sirvin, président de Nogent***. Chez Zwilling

ou WMF, l’innovation réside dans l’ergonomie du geste pour un plaisir de

coupe sans effort. « Ces dernières années, nous avons travaillé sur une

courbure de lame qui donne le mouvement. Celle-ci permet, sans être

initié comme un chef au maniement d’un couteau, de réaliser le geste

adéquat pour émincer correctement. Zwilling travaille également sur le

confort et a développé une mitre fluide, agréable pour le pouce pour

faire du couteau le prolongement de la main », décrit Nathalie Chabert.

Et de poursuivre concernant Miyabi : « Les confinements successifs

ont entraîné un tel engouement pour ces références qu’il était difficile

ces trois dernières années d’assurer la bonne gestion des commandes

tout en proposant des innovations. » Même son de cloche chez Kai qui,

victime de son succès, a été contraint de reporter plusieurs lancements

et entend profiter d’Ambiente pour dévoiler ses nouveautés.